板金試作のレーザー加工とは?対応可能な材質・板厚と加工の仕組み

- 板金試作における「レーザー加工」とは?その仕組みと特徴

- レーザー加工で対応可能な「材質」と「板厚」

- レーザー加工のメリット・デメリット

- アーバンカンパニーのレーザー加工技術と設備

- まとめ:レーザー加工を活用して、板金試作をスムーズに進めよう

板金試作における「レーザー加工」とは?その仕組みと特徴

板金試作を行う際、金属の板から必要な形状を切り出す「ブランク工程」は、製品の精度を左右する最初にして最大の関門です。

この工程で現在主流となっているのが「レーザー加工」です。

プレス加工のように金型を必要とせず、データさえあればすぐに加工を始められるため、

「1個だけ作りたい」「設計変更をすぐに反映させたい」といった試作開発の現場で重宝されています。

この記事では、レーザー加工の仕組みから、対応可能な材質・板厚、そしてメリット・デメリットまでを詳しく解説します。

これから板金試作を依頼しようと考えている設計者様や調達担当者様にとって、最適な加工方法を選ぶためのヒントになれば幸いです。

レーザー加工の基本的な仕組み

レーザー加工とは、増幅させた高エネルギーのレーザー光をレンズで一点に集光し、その熱エネルギーで金属を瞬時に溶融・蒸発させて切断する技術です。

虫眼鏡で太陽光を集めて紙を焦がす原理と同じですが、そのエネルギー密度は桁違いに高く、硬い金属でも豆腐のように切ることができます。

切断時には、溶けた金属を吹き飛ばすために酸素や窒素等を同時に噴射します。

このガスが、切断面の酸化を防いだり、燃焼反応を促進して加工速度を上げたりする役割を果たしています。

なぜ試作板金でレーザー加工が選ばれるのか(金型不要のメリット)

量産現場では、金型を使って打ち抜く「プレス加工」が一般的ですが、試作板金では圧倒的にレーザー加工が選ばれます。

試作段階では、形状の変更が頻繁に起こります。

もし金型を作ってしまうと、設計変更のたびに金型の修正や再製作が必要になり、多額の費用と時間がかかってしまいます。

一方、レーザー加工ならCADデータを修正するだけで済むため、低コストかつ短納期で、何度でも試作を繰り返すことが可能です。

レーザー加工で対応可能な「材質」と「板厚」

レーザー加工機は万能に見えますが、材質や厚みによって加工の難易度や仕上がりが異なります。

一般的に対応可能な範囲を知っておくことで、設計時の材料選定がスムーズになります。

※保有設備により異なりますが、ここでは一般的な目安とアーバンカンパニーでの対応例を交えて解説します。

鉄(SPCC、SECCなど)

最も一般的で加工しやすい材質です。

・板厚目安:0.5mm ~ 22mm程度

酸素をアシストガスとして使うことで、酸化反応熱を利用して厚板でも高速に切断できます。

ただし、切断面に酸化被膜ができるため、塗装などの後処理が必要な場合は窒素切断(無酸化切断)を行うこともあります。

ステンレス(SUS304、SUS430など)

錆びにくく強度が高い材質です。

・板厚目安:0.5mm ~ 12mm程度

主に窒素ガスを使用して、切断面が焦げない「クリーンカット(無酸化切断)」を行います。

これにより、ステンレス特有の美しい光沢を切断面でも維持でき、溶接時の欠陥も防げます。

アルミ(A5052など)

軽量で熱伝導率が高い材質ですが、レーザー光を反射しやすいため、かつては加工が難しい素材でした。

・板厚目安:0.5mm ~ 8mm程度

近年のファイバーレーザー加工機の普及により、アルミや高反射材でも安定して加工できるようになっています。

加工時にバリが出やすいため、適切な条件設定とバリ取り処理が重要です。

その他(銅、真鍮など)の対応について

銅や真鍮(黄銅)は、アルミ以上に光の反射率と熱伝導率が高く、従来のCO2レーザーでは加工困難とされてきました。

しかし、最新のファイバーレーザーであれば加工可能です。

・板厚目安:0.5mm ~ 6mm程度

アーバンカンパニーでは、こうした難加工材のご相談も承っておりますので、お気軽にお問い合わせください。

レーザー加工のメリット・デメリット

万能な加工法はないため、レーザー加工にも得意・不得意があります。

これらを理解した上で依頼することで、トラブルを未然に防ぐことができます。

メリット:複雑形状への対応と短納期

- 自由な形状:金型では難しい複雑な曲線や、微細な穴加工、文字の切り抜きなどもデータ通りに忠実に再現できます。

- 断面が綺麗:せん断加工(ハサミで切るような加工)と違い、ダレやカエリが少なく、滑らかな切断面が得られます。

- 非接触加工:材料に物理的な力を加えないため、薄板でも歪みや変形を抑えて加工できます。

デメリット:熱影響と厚板加工の限界

- 熱影響(ドロス・焼け):熱で溶かすため、周囲に熱が伝わり、わずかな変色やドロス(溶けた金属の付着)が発生することがあります。

- テーパー:厚板を切断する場合、レーザーの焦点深度の関係で、切断面がわずかに斜め(テーパー状)になることがあります。

- 穴径の制限:板厚に対して穴径が小さすぎると、熱がこもって綺麗に開かない場合があります(一般的に板厚以下の直径の穴はドリル加工などを併用します)。

アーバンカンパニーのレーザー加工技術と設備

株式会社アーバンカンパニーでは、お客様の多様な試作ニーズにお応えするため、最新の設備と熟練の技術を組み合わせて加工を行っています。

高精度なファイバーレーザー加工機の導入

当社では、従来のCO2レーザーに比べ、より微細で高速、かつ高反射材(アルミ・銅・真鍮)にも対応可能な「ファイバーレーザー加工機」を導入しています。

これにより、薄板の精密加工から、これまで敬遠されがちだった難加工材の試作まで、高品質な仕上がりを実現しています。

試作から小ロット量産まで柔軟に対応

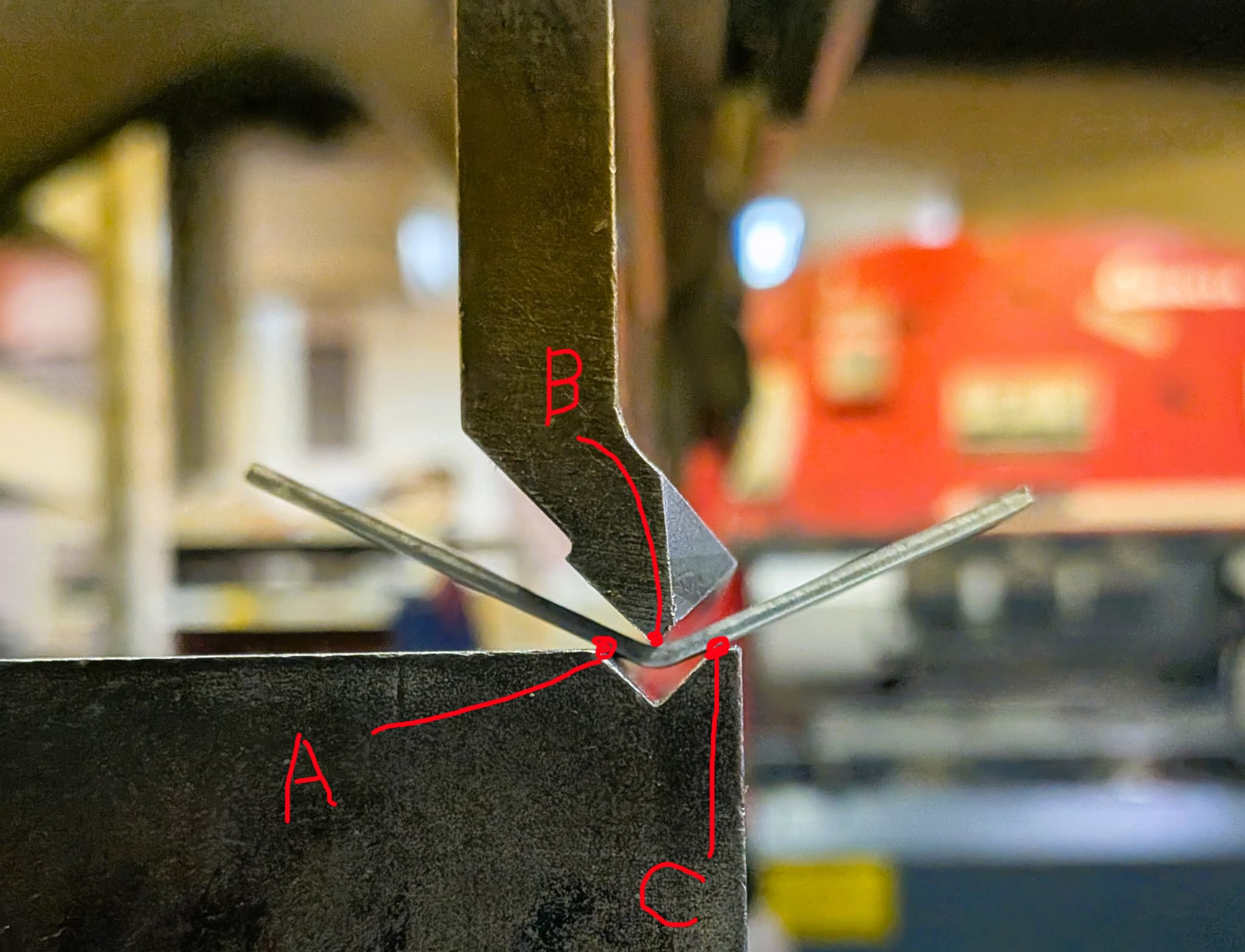

レーザー加工だけでなく、その後の曲げ(ベンダー)、溶接、仕上げまでを社内で一貫対応できるのが当社の強みです。

「切るだけ」ではなく、「使える部品」として完成させるための加工ノウハウを持っています。

1個の試作から、数百個単位の小ロット量産まで、コストと納期を最適化したプランをご提案いたします。

まとめ:レーザー加工を活用して、板金試作をスムーズに進めよう

今回は、板金試作におけるレーザー加工の仕組みや対応材質について解説しました。

レーザー加工は、金型不要でイニシャルコストを抑えられ、設計変更にも強い、まさに試作開発のための加工技術です。

鉄、ステンレス、アルミはもちろん、銅や真鍮などの加工も、適切な設備と技術があれば実現可能です。

「こんな形状はレーザーで切れる?」「この材質で試作したいけど厚みは大丈夫?」

といった疑問をお持ちの方は、ぜひ一度、アーバンカンパニーにご相談ください。

図面やデータがない段階からでも、専門スタッフが親身になってサポートいたします。

板金試作・レーザー加工のご相談は株式会社アーバンカンパニーへ

確かな技術と最新設備で、お客様のモノづくりを加速させます。

お急ぎの案件や難加工も、まずはお気軽にお問い合わせください。