「板金設計の効率化に役立つ7つのポイント」

.png)

板金設計|基本ルールとコストダウンのポイント

1987年創業の神奈川県川崎市にある精密試作板金加工を得意とする株式会社アーバンカンパニーです。

私たちの会社では、長年の板金加工実績を誇り、高品質・短納期での対応を実現しています。今回の記事では、板金設計の基本ルールとコスト削減方法を解説し、製造の効率化と品質向上を目指した設計ポイントをご紹介いたします。

板金部品の設計では、機能性・製造可能性・安全性のバランスを取ることが重要です。

設計エンジニアにとって、「板金設計の基本ルール」を理解し、実践することは、高品質で耐久性の高い部品を生み出すための第一歩となります。

本記事では、製造しやすく、コストも抑えられる板金設計のポイントについて、わかりやすくご紹介します。

基本を押さえるだけで、設計ミスや無駄なコストアップを未然に防ぐことが可能です。

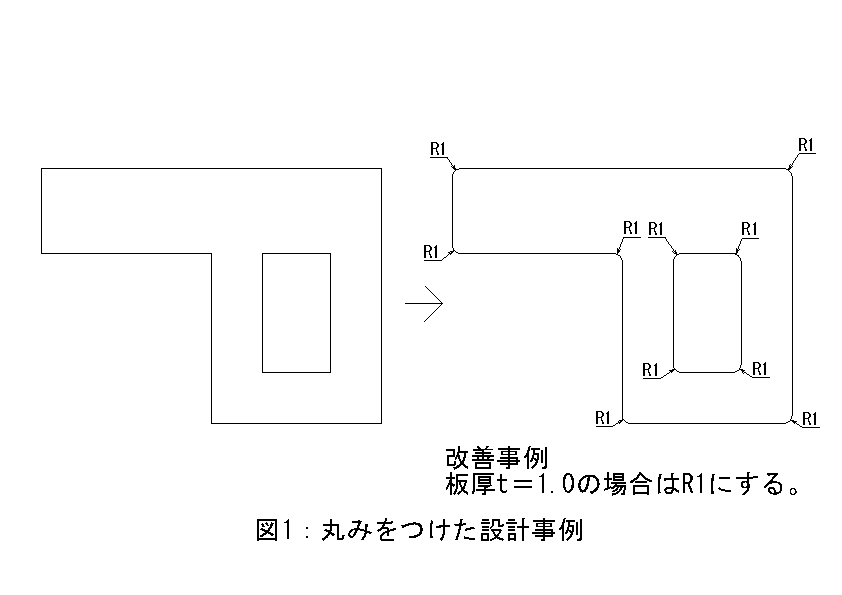

- 鋭い外角・内角はなるべく避ける

板金部品に鋭角なコーナーがあると、以下のような問題が発生します。

- 作業者やユーザーがケガをするリスク

- 金型が割れやすくなり、製造コストが上昇

- 製品のクラック(割れ)発生の原因

【設計ルール】

- 可能なら角には

- 丸み(R)を設ける

- 丸みの半径(R)は、板厚(T)の1倍以上(R≧T)が推奨

丸みを付けることで、安全性と金型寿命の向上が期待できます。(図1)

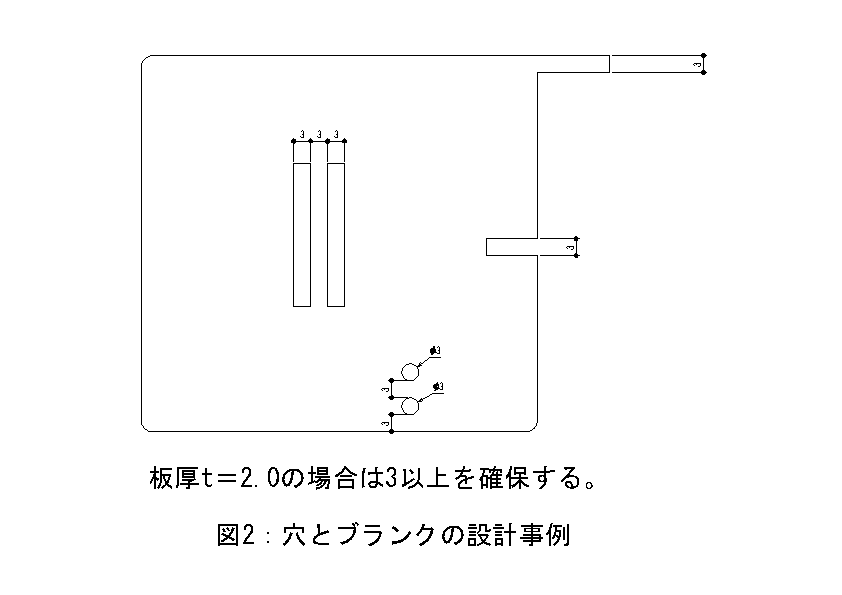

- 細長い突起や狭いスリットは避ける

細長い突起があるブランクや、狭いスリットがある設計は、以下のリスクを高めます。

- パンチ(打ち抜き金型)が細くなり破損しやすい

- 材料が薄い場合、加工中に変形しやすい

- 金型寿命の低下とコスト増加

【設計ルール】

- 突起やスリット(幅A)は、板厚(T)の1.5倍以上(A≧T)を確保する(図2)

- 穴の間隔に注意する

穴と穴、または穴と端部の距離が近すぎると、以下の問題が起こります。

- 材料破損

- 成形中の歪み発生

【設計ルール】

- 穴と穴(または端)との間隔は、板厚の1.5倍(1.5T)以上

- 穴の最小径(D)は板厚の1.5倍以上が目安(D≧1.5T)(特に硬いステンレス材などの場合)(図2)

- 通気孔は「丸穴」を優先

通気性能を考慮すると、六角穴や四角穴を選びたくなるかもしれませんが、注意が必要です。

- 六角穴:開口率は高いが、金型製作コストが高い

- 四角穴:さらに開口率は高いが、角の摩耗が早く金型寿命が短い

【推奨】

- シンプルな丸穴を採用し、製造コストを抑えつつ、十分な冷却性能を確保する

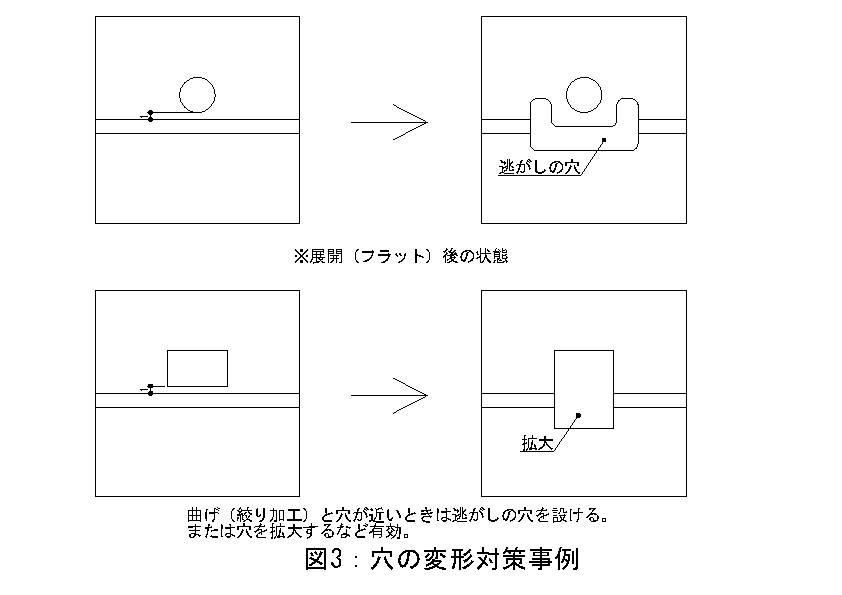

- 穴と曲げ・成形エリアは十分に離す

穴が曲げ・成形部分に近すぎると、加工時に歪みが発生しやすくなり、品質不良や追加コストの原因となります。

【設計ルール】

- 穴から曲げ・成形エリアまでの距離(L1)は、板厚の2倍(2T)+曲げR(R)以上を確保

L1≧2T+R

もしどうしても近い位置に穴を開ける場合は、 - 曲げ・成形後に穴加工を行う(ただし金型コスト増加に注意)

- 逃がし穴を設ける

- 穴を拡大する

といった対策が必要です。(図3)(図4)

- 曲げの立ち上がり寸法に注意

曲げの立ち上がり寸法が短いと金型に乗せられず、別の方法で曲げることになり、コストアップの原因になります。

【設計ルール】

- 曲げの立ち上がり寸法(L2)は、板厚の2倍(2T)+曲げR(R)以上にする。

L2≧2T+R

立ち上がりが短い場合、曲げ後にカットや汎用金型ではなく、別の方法での加工が必要となり、コストアップが避けられません。(図4)

- 展開時のクリアランス不足に注意

3Dモデル上では問題がなく見えても、展開(フラットパターン)すると部材同士が干渉することが多くあります。

これにより、

- パンチ強度の低下

- 工具寿命の短縮

- 生産コスト増大

といったリスクが発生します。

設計段階から展開後のクリアランスチェックを徹底することが重要です。

まとめ|「作りやすさ」が品質とコストを左右する

板金設計では、

「作りやすい設計」=「高品質・低コスト」

を常に意識することがポイントです。

ちょっとした設計上の工夫で、

- 製品トラブルや不良を未然に防止

- 無駄なコストを抑制

- 製造工程の効率化、リードタイム短縮

など、多くのメリットを実現できます。

もし板金設計や加工でお困りごとがありましたら、ぜひお気軽にご相談ください。

弊社では、長年培った試作板金ならではの加工ノウハウを活かし、

以下のような条件にも対応可能です。

- R<Tの形状加工

- D<Tの穴加工、

- 穴が板厚以下の距離にある曲げ・成形加工

- L1<2T+Rの穴加工

- L2<2T+Rの曲げ加工

これらを低コスト、短納期で柔軟に対応し、経験豊富なスタッフが最適な提案でサポートいたします。